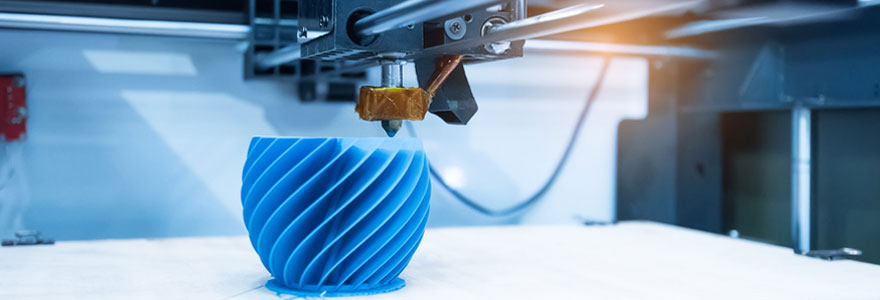

La stéréolithographie, est considérée comme le premier procédé à l’origine de l’imprimante 3D.

L’

imprimante sla est surtout caractérisée par des matériaux d’impression liquide, avec un capot de protection permettant de lutter contre le rayonnement ultraviolet.

C’est une technologie d’impression qui ne cesse de se développer, car elle présente de très nombreux avantages.

Le fonctionnement de l’imprimante 3D par stéréolithographie

Pour utiliser ce procédé, il est nécessaire d’avoir à la base, un fichier numérique conçu via un logiciel de CAO, comme Maya pour le plus connu.

Disponible au format STL, il sera ensuite transmis à une seconde machine que l’on appelle un slicer, qui va réaliser une première découpe du modèle avec une épaisseur fixe, qui sera définie par des fines couches d’impression. Cela permet dans un premier temps de prêt découper le fichier qui pourra alors être transmis à l’

imprimante sla.

Pour que celle-ci puisse fonctionner de manière optimale, il est nécessaire qu’elle possède un bac de résine, avec un système de raclage et un laser à rayons ultraviolets.

En combinant ces différents éléments, l’imprimante va pouvoir travailler sur une optique de focalisation, à l’aide généralement d’un miroir galvanométrique, se déplaçant sur deux axes.

Par un procédé de balayage du rayon laser, la modélisation 3D va pouvoir prendre forme, en se basant sur les différentes informations du fichier numérique.

Une première couche sera ainsi appliquée, pour que le matériau soit solidifié, puis au fur et à mesure de l’impression, différents cycles viendront s’intercaler, permettant d’obtenir la forme finale de la pièce.

Un solvant sera ensuite utilisé pour procéder à un travail de nettoyage, afin qu’un traitement au four UV puisse finaliser l’étape de photo polymérisation.

La naissance de nombreuses technologies

L’

imprimante stéréolithographie, est un procédé qui a permis de développer d’autres technologies, comme par exemple la technique DLP, permettant de remplacer le laser par un vidéoprojecteur, dans le but de couvrir une surface beaucoup plus grande et d’avoir une vitesse d’impression augmentée.

Un procédé CLIP a également vu le jour, permettant d’avoir un meilleur contrôle sur la quantité d’oxygène pendant le procédé de photo polymérisation. Le résultat est sans appel, une vitesse d’impression pouvant être 100 fois supérieures.

D’autres procédés sont également en cours de développement comme des systèmes utilisant la lumière Ultraviolet, qui est directement créée par le Smartphone, afin de solidifier une résine.

Bien qu’au stade expérimental pour certaines technologies, d’autres sont directement utilisées dans l’industrie.

Grâce au développement du procédé, il est tout à fait possible de trouver des imprimantes 3D à des prix totalement abordables, même si la tarification peut très vite grimper, pour une utilisation professionnelle.

Il est important d’effectuer une sélection précise d’imprimante 3D, notamment

l’

imprimante wiiboox, permettant d’obtenir un excellent rapport qualité-prix.

Quelles sont les différentes applications par la stéréolithographie

En ce qui concerne le prototypage, la SLA demeure la méthode numéro un dans n’importe quel domaine de l’industrie, si la technologie est autant utilisée, c’est qu’elle est capable de mettre en avant une vitesse d’impression, ainsi qu’une qualité remarquable.

L’objectif dans une industrie de masse, c’est d’être capable de produire des pièces en très grande quantité, avec le minimum de défauts possibles.

C’est pourquoi, les différentes fonctionnalités du SLA conviennent parfaitement pour la réalisation de moules d’injection, mais également dans le domaine de la fonderie.

D’autres applications plus récemment ont pu en profiter, notamment dans le secteur dentaire et dans le secteur de la joaillerie.

Parmi les différents procédés de stéréolithographie, la fonte à cire perdue est une application concrète.

Dans une cire calcinable, le procédé consiste à reproduire à l’identique, une impression 3D à partir d’un modèle final.

Une fois que le modèle a été imprimé, celui-ci va servir de base pour créer un moule, une fois qu’il aura été entouré totalement d’un matériau réfractaire.

Il suffira ensuite d’utiliser du métal en fusion, qui viendra remplir le moule pour remplacer la cire qui a été utilisée.

Une fois que le moule a été enlevé, la pièce est alors disponible avec la forme et l’épaisseur voulue.